Estado de desarrollo de Reductor de agua de hormigón

El desarrollo de aditivos reductores de agua ha pasado por tres etapas: la etapa de aditivo reductor de agua general de primera generación representada por calcio para madera, la etapa de reductor de agua de alta eficiencia de segunda generación representada principalmente por series de naftaleno (principalmente series de sulfonato de naftaleno, series de melamina sulfonada, series alifáticas, series de sulfamato, etc.) y la etapa de aditivo reductor de agua de alto rendimiento de tercera generación representada por Superplastificante de policarboxilato. La cuota de mercado de Superplastificante de policarboxilato va aumentando año tras año.

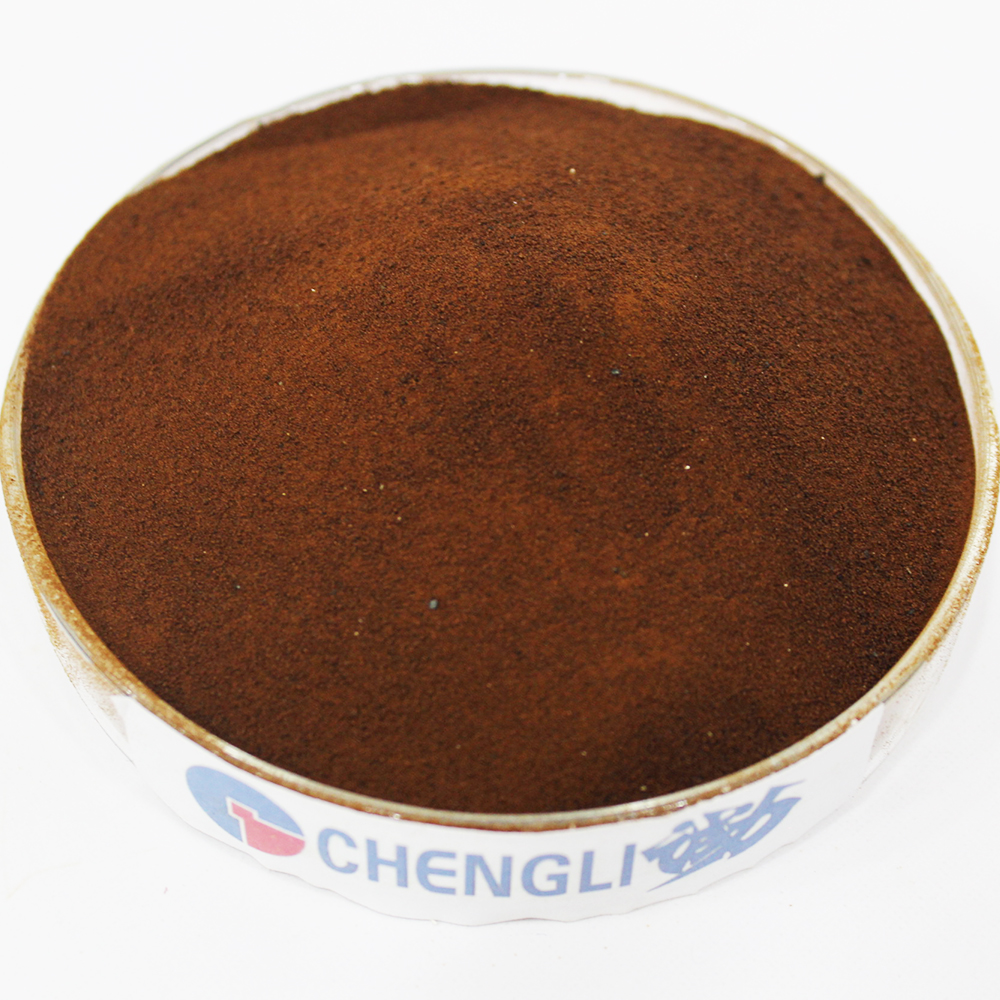

Introducción al superplastificante de policarboxilato

Superplasticizs de policarboxilato se usan ampliamente en la producción moderna de concreto debido a su capacidad para mejorar la trabajabilidad, reducir el contenido de agua y mejorar la resistencia. Sin embargo, el uso inadecuado o los problemas de compatibilidad pueden generar desafíos como pérdida excesiva de asentamiento, retraso en el fraguado o reducción de la durabilidad. Este artículo explora los problemas comunes encontrados con los superplastificantes de policarboxilato, sus causas subyacentes y soluciones viables para optimizar el rendimiento del concreto. Siguiendo estas pautas, los profesionales de la construcción pueden garantizar mezclas de concreto consistentes y de alta calidad y al mismo tiempo minimizar costos y demoras.

1. Problemas de compatibilidad entre los superplastificantes de policarboxilato y el cemento

Uno de los problemas más frecuentes con Superplasticizs de policarboxilato es la mala compatibilidad con los materiales cementosos. Esto puede manifestarse como una rápida pérdida de asentamiento, una dispersión insuficiente o incluso un fraguado instantáneo.

Causas:

- Composición del cemento: El alto contenido de aluminato tricálcico (C₃A) o los niveles de sulfato en el cemento pueden reaccionar de manera impredecible con Superplasticizs de policarboxilato.

- Dosificación de la mezcla: Sobredosis o subdosis Superplasticizs de policarboxilato puede alterar la relación agua-cemento y la eficiencia de dispersión.

- Calidad del agua: Las impurezas en el agua de mezcla (p. ej., alto contenido de cloruro o sulfato) pueden interferir con el rendimiento de los superplastificantes de policarboxilato.

Soluciones:

- Realizar pruebas de compatibilidad: Utilice pruebas de retención de asentamiento para evaluar Superplasticizs de policarboxilato Interacciones del cemento. Ajuste las dosis o cambie a un compatible Superplasticizs de policarboxilato formulación si surgen problemas.

- Optimizar la secuencia de mezcla: Agregar Superplasticizs de policarboxilato después del agua y los agregados iniciales para evitar la adsorción prematura en las partículas de cemento.

- Utilice materiales cementosos suplementarios (SCM): Incorporar cenizas volantes, escorias o humos de sílice para modificar la reactividad del cemento y mejorar Superplasticizs de policarboxilato eficiencia.

2. Pérdida excesiva por depresión

La rápida pérdida de asentamiento reduce la trabajabilidad, lo que dificulta la colocación del concreto. Esto suele estar relacionado con una inadecuada Superplasticizs de policarboxilato retención o interacciones químicas.

Causas:

- Alta finura del cemento: Las partículas de cemento más finas absorben Superplasticizs de policarboxilato más rápido, acelerando la pérdida por depresión.

- Temperatura ambiente alta: Las temperaturas elevadas aumentan las tasas de hidratación, lo que reduce la eficacia de los superplastificantes de policarboxilato.

- Inadecuado Superplasticizs de policarboxilato dosificación: Es posible que las dosis bajas no proporcionen suficiente impedimento estérico para mantener la fluidez.

Soluciones:

- Ajustar la dosis de superplastificantes de policarboxilato.: Aumente ligeramente la dosis o cambie a un reductor de agua de alto rango con mejores propiedades de retención.

- Utilice agentes retardantes: Combinar Superplasticizs de policarboxilato con retardadores (por ejemplo, gluconatos) para retardar la hidratación y extender la trabajabilidad.

- Ingredientes concretos frescos: Utilice agua fría o agregados sombreados para mitigar los efectos de la temperatura.

3. Fraguado retrasado o resistencia reducida

El uso excesivo de superplastificantes de policarboxilato o una formulación inadecuada pueden retrasar el fraguado del concreto o comprometer la resistencia a la compresión.

Causas:

- Sobredosis Superplasticizs de policarboxilato: Las dosis altas pueden retardar la hidratación, lo que prolonga los tiempos de curado.

- Aditivos incompatibles: Combinando Superplasticizs de policarboxilato con ciertos agentes inclusores de aire o aceleradores puede alterar el comportamiento de fraguado.

Soluciones:

- Optimizar la dosis: Siga las recomendaciones del fabricante y realice mezclas de prueba para determinar la concentración ideal de superplastificantes de policarboxilato.

- Aditivos de equilibrio: Garantizar la compatibilidad entre Superplasticizs de policarboxilato y otros aditivos. Pruebe las combinaciones con antelación.

- Ajustar las condiciones de curado: Proporcione un control adecuado de la humedad y la temperatura para promover una hidratación adecuada.

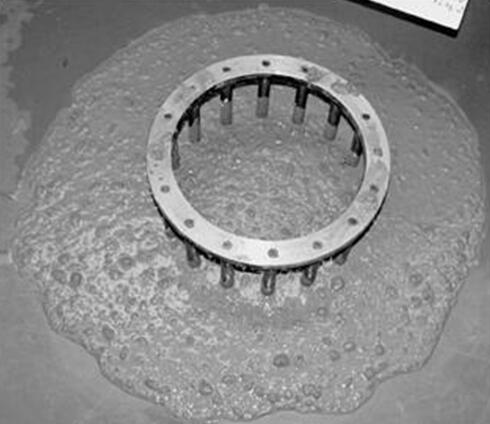

4. Desafíos del arrastre de aire

Los superplastificantes de policarboxilato a veces pueden estabilizar el exceso de burbujas de aire, reduciendo la densidad y durabilidad del concreto.

Causas:

- Alta dosificación de superplastificantes de policarboxilato.: El uso excesivo puede crear huecos de aire inestables.

- Impurezas en agregados: Las partículas de arcilla o limo pueden adsorberse Superplasticizs de policarboxilato, alterando el comportamiento de entrada de aire.

Soluciones:

- Utilice antiespumantes: Agregue antiespumantes a base de silicona para controlar el exceso de aire.

- Ajustar la clasificación de agregados: Asegúrese de que los agregados cumplan con los estándares de limpieza para minimizar la adsorción de superplastificantes de policarboxilato.

- Monitorear el contenido del aire: Utilice ASTM C231 o métodos de presión para mantener espacios de aire óptimos (3 a 6 % para la mayoría de los concretos).

5. Segregación y sangrado

Incorrecto Superplasticizs de policarboxilato su uso puede provocar segregación (separación de partículas) o sangrado (migración de agua a la superficie).

Causas:

- Dosis insuficiente: Los niveles bajos de superplastificantes de policarboxilato pueden no estabilizar la mezcla, lo que provoca que las partículas se sedimenten.

- Reducción excesiva de agua: La reducción excesiva del agua puede aumentar la viscosidad y promover la segregación.

Soluciones:

- Optimizar la relación agua-cemento (a/c): Mantenga una relación a/c equilibrada (normalmente 0,3–0,5) para garantizar mezclas cohesivas.

- Agregue agentes modificadores de la viscosidad (VMA): Incorporar éteres de celulosa o polímeros sintéticos para mejorar la estabilidad.

- Ajustar el tiempo de mezcla: Asegúrese de mezclar bien para distribuir Superplasticizs de policarboxilato igualmente.

6. Rentabilidad y sostenibilidad

Si bien los superplastificantes de policarboxilato ofrecen beneficios, los altos costos o el uso excesivo pueden afectar los presupuestos. Además, una eliminación inadecuada puede dañar el medio ambiente.

Soluciones:

- Utilice sistemas híbridos: Combinar Superplasticizs de policarboxilato con superplastificantes tradicionales a base de naftaleno para reducir costos.

- Reciclar el agua de lavado: Tratar y reutilizar el agua de los equipos de mezcla de concreto para minimizar el desperdicio.

- Adoptar verde Superplasticizs de policarboxilato: Elija productos de base biológica o bajos en carbono Superplasticizs de policarboxilato formulaciones para alinearse con los objetivos de sostenibilidad.

7. Estudios de casos y mejores prácticas

Estudio de caso 1: Construcción de gran altura en Dubái

Un proyecto que utiliza superplastificantes de policarboxilato experimentó una grave pérdida de asentamiento a altas temperaturas. Las soluciones incluyeron:

- Cambio a superplastificantes de policarboxilato con mayor estabilidad térmica.

- Agregar una pequeña cantidad de retardador para extender la trabajabilidad.

- Enfriamiento de agregados con sombra y agua helada.

Mejores prácticas:

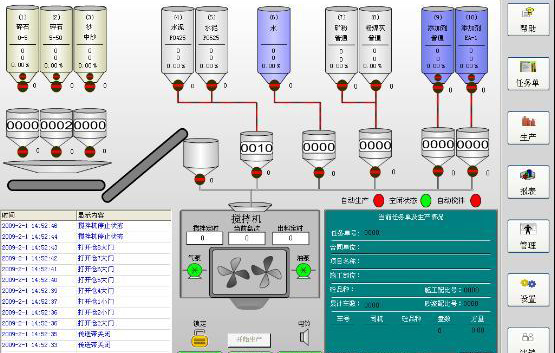

- Mezclas previas a la prueba: Realice siempre lotes de prueba antes de la producción a gran escala.

- Monitorear las condiciones ambientales.: Ajustar Superplasticizs de policarboxilato dosis basadas en la temperatura, la humedad y la exposición a la luz solar.

- Capacitar al personal: Asegúrese de que los trabajadores comprendan Superplasticizs de policarboxilato manipulación, secuencias de mezcla y protocolos de resolución de problemas.

Conclusión

Superplasticizs de policarboxilato son indispensables para el hormigón moderno, pero su uso eficaz requiere una cuidadosa atención a la compatibilidad, la dosis y los factores ambientales. Al abordar problemas comunes como la pérdida por asentamiento, los retrasos en el establecimiento y el arrastre de aire, los equipos de construcción pueden lograr resultados duraderos y rentables. Las pruebas periódicas, la colaboración con proveedores y el cumplimiento de las mejores prácticas son clave para maximizar Superplasticizs de policarboxilato actuación. Para desafíos complejos, consulte con expertos en aditivos o ingenieros de materiales para desarrollar soluciones personalizadas.