Presentación de casos de aplicación de superplastificantes reductores de viscosidad para arena para mecanismos

Introducción: El aumento de los desafíos de la arena y la viscosidad del mecanismo

La arena mecánica, una alternativa de piedra triturada a la arena natural, ha ganado popularidad debido a las regulaciones ambientales y al agotamiento de los recursos naturales. Sin embargo, la forma irregular de sus partículas, su alto contenido de finos y su rugosidad superficial a menudo conducen a una viscosidad excesiva del concreto. La alta viscosidad reduce la trabajabilidad, aumenta la resistencia al bombeo y retrasa la colocación, lo que plantea desafíos importantes para los contratistas. Este artículo explora cómo reducir la viscosidad superplastizadores (VRS) abordan estos problemas a través de casos de aplicaciones del mundo real, destacando sus ventajas técnicas y beneficios operativos.

Comprender el mecanismo del problema de viscosidad de la arena

Factores clave que contribuyen

- Morfología de partículas irregulares: Las partículas angulares y de superficie rugosa crean entrelazados, lo que aumenta la fricción interna.

- Alto contenido de polvo de piedra: Las partículas finas (≤0,075 mm) absorben más agua, espesando la matriz de la pasta.

- Efectos de área de superficie: Una superficie más grande requiere más agua para humedecer, lo que lleva a mayores proporciones agua-cemento si no se aborda.

Consecuencias en la construcción

- Poca bombeabilidad en proyectos de gran altura.

- Fluidez reducida para encofrados complejos

- Mayor consumo de energía durante la mezcla.

- Mayores costos laborales debido a tiempos prolongados de colocación

Cómo reducir la viscosidad Superplastizadores Trabajar

Los VRS son aditivos especializados diseñados para:

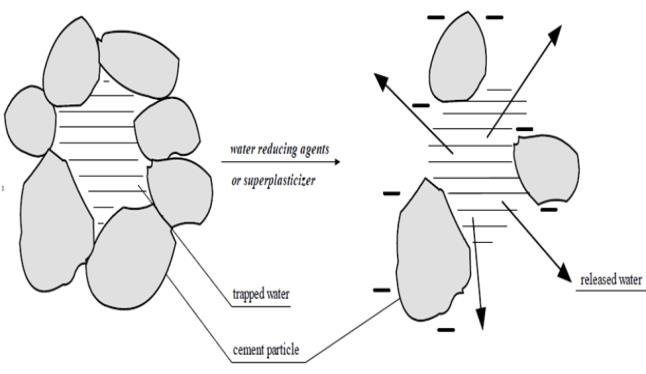

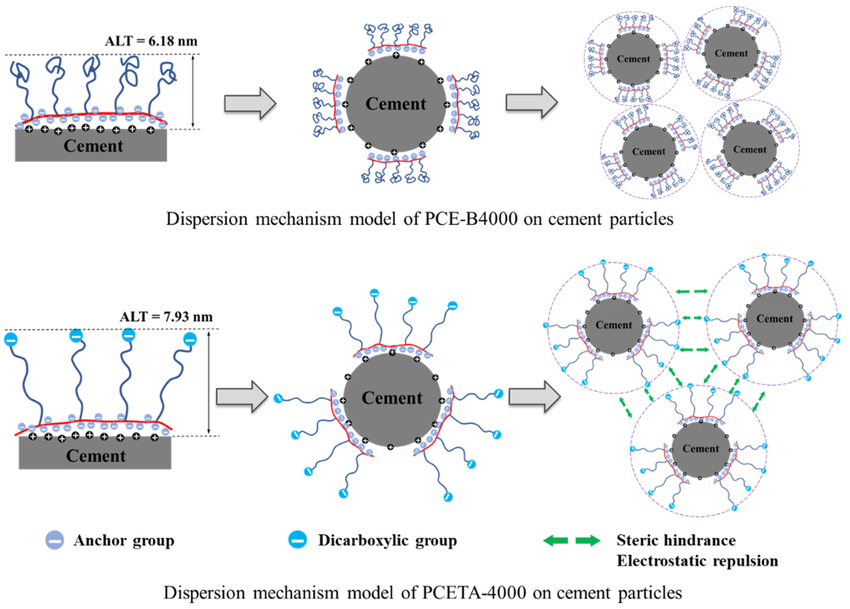

- Mejorar la dispersabilidad de las partículas: VRS a base de policarboxilato Las moléculas se adsorben en partículas de cemento y arena, creando repulsión electrostática e impedimento estérico.

- Optimice la utilización del agua: Reducir la demanda de agua libre mejorando la fluidez de la pasta, manteniendo la trabajabilidad en proporciones más bajas de agua-cemento.

- Mitigar el impacto del polvo de piedra: Polímeros específicos neutralizan las propiedades de absorción de agua de los finos, evitando que la pasta se espese.

Estudio de caso 1: Construcción de gran altura en el Sudeste Asiático

Proyecto: Torre comercial de 50 pisos en Yakarta, Indonesia

Desafío: El mecanismo de arena con un 12% de polvo de piedra provocó una pérdida de asentamiento de 200 mm a 80 mm en 30 minutos, lo que hizo imposible el proceso.

Solución:

- Se reemplazó el superplastificante convencional por VRS-100 (tipo reductor de viscosidad a base de policarboxilato)

- Dosis ajustada de 1,2% a 1,5% por peso de cemento

Resultados: - Retención del asentamiento: 180 mm después de 60 minutos

- Viscosidad reducida en un 35 % (medida mediante el tiempo del embudo Marsh: 28 s → 18 s)

- La presión de bombeo disminuyó un 22%, lo que permitió una colocación continua

Cita de experto: "VRS transformó el diseño de nuestra mezcla. Ya no tenemos problemas con los bloqueos de tuberías, incluso con una temperatura de 35 °C". – PT. Astra Construcción, Gerente de Sitio

Ventajas técnicas del VRS en mezclas de arena con mecanismos

1. Dispersibilidad y retención equilibradas

A diferencia de los superplastificantes estándar, los VRS mantienen la eficiencia de dispersión a lo largo del tiempo, lo que es fundamental para tiempos de transporte prolongados o vertidos grandes.

Estudio de caso 2: Proyecto de autopista en India

Proyecto: Ampliación de 50 km de autopista en Rajasthan, utilizando arena de mecanismo local (15 % de polvo de piedra, alto contenido de SiO₂)

Desafío: Altos riesgos de reactividad álcali-sílice (ASR) y textura de pasta pegajosa

Solución:

- Implementado VRS-200 (fórmula baja en álcali y alta retención)

- Relación agua-cemento reducida de 0,45 a 0,38 sin comprometer la trabajabilidad

Resultados: - La resistencia a la compresión en 28 días aumentó de 30 MPa a 42 MPa

- Expansión ASR controlada por debajo del 0,02% (estándar ASTM C1293)

- La productividad laboral mejoró un 18% gracias a una colocación más rápida

2. Adaptabilidad a diversas fuentes agregadas

Las formulaciones de VRS se pueden adaptar a las características de la arena del mecanismo regional, como agregados calcáreos versus silíceos.

Estudio de caso 3: Construcción de represas en Brasil

Proyecto: Represa hidroeléctrica en Amazonas, utilizando mecanismo a base de arena basáltica (alto contenido en hierro)

Desafío: La alta viscosidad provocó segregación durante la colocación de la masa.

Solución:

- VRS-300 personalizado desarrollado con tolerancia mejorada a los iones de hierro

- Dosis optimizada al 1,8 % con un modificador de viscosidad del 0,2 %

Resultados: - Índice de segregación reducido del 15% al 5% (ASTM C1610)

- Aumento de temperatura durante la hidratación controlado dentro de los límites de diseño

- Proyecto completado 2 semanas antes de lo previsto

Beneficios en el mundo real: más allá de la reducción de la viscosidad

1. Rentabilidad

- El menor uso de agua reduce la demanda de cemento

- La colocación más rápida reduce el equipo y las horas de mano de obra

- Desperdicio minimizado por mezclas fallidas

Información de datos: Un estudio chino demostró que el uso de VRS en el hormigón con arena para mecanismos redujo los costos generales entre un 12% y un 15% en comparación con las mezclas tradicionales.

2. Sostenibilidad ambiental

- Promueve la reutilización de subproductos de cantera (polvo de piedra)

- Reduce la huella de carbono mediante un menor consumo de cemento.

- Apoya los objetivos de la economía circular en la construcción

Estudio de caso 4: Construcción sustentable en Europa

Proyecto: Complejo de oficinas con certificación LEED en Berlín, que utiliza áridos de hormigón reciclado (RCA) con un 20 % de arena de mecanismo

Solución:

- VRS-400 (formulación de polímero de base biológica)

- Se logró el cumplimiento de la norma EN 206-1 con un 30 % de sustitución del cemento por cenizas volantes.

Resultados: - Emisiones de CO₂ reducidas un 25% en comparación con las mezclas convencionales

- Obtuvo créditos LEED adicionales por sostenibilidad de materiales

Tendencias del mercado: creciente adopción de VRS

- Controladores regulatorios: Los gobiernos de China, India y el mandato de la UE redujeron la extracción natural de arena, impulsando el uso de arena mecánica.

- Innovación Tecnológica: Desarrollo de sistemas de dosificación de aditivos impulsados por IA para optimizar el rendimiento de VRS en tiempo real.

- Demanda mundial: Se prevé que el mercado mundial de superplastificantes alcance los 12.800 millones de dólares en 2030, y los segmentos de VRS crecerán a una tasa compuesta anual del 6,5 % (Grand View Research, 2023).

Desafíos y direcciones futuras

Obstáculos actuales

- Conocimiento limitado de los beneficios del VRS en los mercados emergentes

- Variabilidad en la calidad de la arena del mecanismo que requiere pruebas específicas del sitio

- Costos iniciales más altos en comparación con los superplastificantes genéricos

Perspectivas de innovación

- Desarrollo de VRS multifuncional (reducción de viscosidad + propiedades de autocuración)

- Polímeros de base biológica derivados de residuos agrícolas.

- Herramientas digitales para el control de la viscosidad en tiempo real mediante sensores IoT

Conclusión: VRS como catalizador para la adopción de mecanismos de arena

Los superplastificantes reductores de la viscosidad han surgido como una solución fundamental para los desafíos inherentes de la arena para mecanismos, lo que permite su uso generalizado en la construcción sostenible. A través de la dispersión específica, la optimización del agua y la compatibilidad de los agregados, VRS no solo mejora la trabajabilidad sino que también genera beneficios ambientales y de costos. A medida que crece la demanda mundial de materiales de construcción ecológicos, VRS desempeñará un papel cada vez más fundamental en la transformación del enfoque de la industria del hormigón hacia el uso de agregados.

Nuestro equipo técnico profesional está disponible las 24 horas del día, los 7 días de la semana para solucionar cualquier problema que pueda encontrar al utilizar nuestros productos.¡Esperamos su cooperación!