అభివృద్ధి స్థితి కాంక్రీట్ వాటర్ రిడ్యూసర్

అభివృద్ధి నీటిని తగ్గించే మిశ్రమాలు మూడు దశల్లో సాగాయి: మొదటి తరం సాధారణ నీటిని తగ్గించే సమ్మేళన దశ కలప కాల్షియం ద్వారా ప్రాతినిధ్యం వహిస్తుంది, రెండవ తరం అధిక సామర్థ్యం గల నీటి తగ్గింపు ప్రధానంగా నాఫ్తలీన్ శ్రేణి ద్వారా ప్రాతినిధ్యం వహిస్తుంది (ప్రధానంగా నాఫ్తలీన్ సల్ఫోనేట్ సిరీస్, సల్ఫోనేటెడ్ మెలమైన్ సిరీస్, మొదలైనవి. సల్ఫామ్ శ్రేణి, అలీఫాటిక్ శ్రేణి). ద్వారా సూచించబడే మిశ్రమ దశను తగ్గించడం పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్. యొక్క మార్కెట్ వాటా పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్ ఏటా పెరుగుతోంది.

పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్ పరిచయం

పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు ఆధునిక కాంక్రీట్ ఉత్పత్తిలో విస్తృతంగా ఉపయోగించబడుతున్నాయి, వాటి సామర్థ్యం పని సామర్థ్యాన్ని పెంచడం, నీటి శాతాన్ని తగ్గించడం మరియు బలాన్ని మెరుగుపరుస్తుంది. అయితే, సరికాని ఉపయోగం లేదా అనుకూలత సమస్యలు అధిక మందగమనం, ఆలస్యమైన సెట్టింగ్ లేదా తగ్గిన మన్నిక వంటి సవాళ్లకు దారితీయవచ్చు. ఈ కథనం పాలికార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లతో ఎదురయ్యే సాధారణ సమస్యలు, వాటి అంతర్లీన కారణాలు మరియు కాంక్రీట్ పనితీరును ఆప్టిమైజ్ చేయడానికి కార్యాచరణ పరిష్కారాలను విశ్లేషిస్తుంది. ఈ మార్గదర్శకాలను అనుసరించడం ద్వారా, నిర్మాణ నిపుణులు స్థిరమైన, అధిక నాణ్యత గల కాంక్రీట్ మిశ్రమాలను నిర్ధారించవచ్చు, అయితే ఖర్చులు మరియు ఆలస్యాన్ని తగ్గించవచ్చు.

1. పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు మరియు సిమెంట్ మధ్య అనుకూలత సమస్యలు

చాలా తరచుగా వచ్చే సమస్యలలో ఒకటి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు సిమెంటు పదార్థాలతో పేలవమైన అనుకూలత. ఇది వేగవంతమైన క్షీణత నష్టం, తగినంత చెదరగొట్టడం లేదా ఫ్లాష్ సెట్టింగ్గా కూడా వ్యక్తమవుతుంది.

కారణాలు:

- సిమెంట్ కూర్పు: అధిక ట్రైకాల్షియం అల్యూమినేట్ (C₃A) కంటెంట్ లేదా సిమెంట్లో సల్ఫేట్ స్థాయిలు అనూహ్యంగా ప్రతిస్పందిస్తాయి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు.

- సమ్మేళనం మోతాదు: అధిక మోతాదు లేదా తక్కువ మోతాదు పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు నీరు-సిమెంట్ నిష్పత్తి మరియు వ్యాప్తి సామర్థ్యం అంతరాయం కలిగించవచ్చు.

- నీటి నాణ్యత: మిక్సింగ్ వాటర్లోని మలినాలు (ఉదా., అధిక క్లోరైడ్ లేదా సల్ఫేట్ కంటెంట్) పాలికార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్ల పనితీరుకు ఆటంకం కలిగిస్తాయి.

పరిష్కారాలు:

- అనుకూలత పరీక్షలను నిర్వహించండి: మూల్యాంకనం చేయడానికి స్లంప్ నిలుపుదల పరీక్షలను ఉపయోగించండి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు సెమాల్ట్ పరస్పర చర్యలు. మోతాదులను సర్దుబాటు చేయండి లేదా అనుకూలమైన వాటికి మారండి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు సమస్యలు తలెత్తితే సూత్రీకరణ.

- మిక్సింగ్ క్రమాన్ని ఆప్టిమైజ్ చేయండి: జోడించు పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు సిమెంట్ రేణువులపై అకాల శోషణను నిరోధించడానికి ప్రారంభ నీరు మరియు కంకరల తర్వాత.

- సప్లిమెంటరీ సిమెంటియస్ మెటీరియల్స్ (SCMలు) ఉపయోగించండి: సిమెంట్ రియాక్టివిటీని సవరించడానికి మరియు మెరుగుపరచడానికి ఫ్లై యాష్, స్లాగ్ లేదా సిలికా ఫ్యూమ్ను చేర్చండి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు సమర్థత.

2. అధిక స్లంప్ నష్టం

వేగవంతమైన స్లంప్ నష్టం పని సామర్థ్యాన్ని తగ్గిస్తుంది, కాంక్రీటును ఉంచడం కష్టతరం చేస్తుంది. ఇది తరచుగా సరిపోని దానితో ముడిపడి ఉంటుంది పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు నిలుపుదల లేదా రసాయన పరస్పర చర్యలు.

కారణాలు:

- అధిక సిమెంట్ సున్నితత్వం: సూక్ష్మమైన సిమెంట్ రేణువులు గ్రహిస్తాయి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు వేగంగా, క్షీణత నష్టాన్ని వేగవంతం చేస్తుంది.

- అధిక పరిసర ఉష్ణోగ్రత: ఎలివేటెడ్ ఉష్ణోగ్రతలు హైడ్రేషన్ రేట్లను పెంచుతాయి, పాలికార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్స్ ప్రభావాన్ని తగ్గిస్తాయి.

- సరిపోదు పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు మోతాదు: తక్కువ మోతాదులు ద్రవత్వాన్ని నిర్వహించడానికి తగినంత స్టెరిక్ అడ్డంకిని అందించవు.

పరిష్కారాలు:

- పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్ల మోతాదును సర్దుబాటు చేయండి: మోతాదును కొద్దిగా పెంచండి లేదా మెరుగైన నిలుపుదల లక్షణాలతో హై-రేంజ్ వాటర్ రిడ్యూసర్కి మారండి.

- రిటార్డింగ్ ఏజెంట్లను ఉపయోగించండి: కలపండి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు రిటార్డర్లతో (ఉదా., గ్లూకోనేట్లు) హైడ్రేషన్ను నెమ్మది చేయడానికి మరియు పని సామర్థ్యాన్ని విస్తరించడానికి.

- కూల్ కాంక్రీటు పదార్థాలు: ఉష్ణోగ్రత ప్రభావాలను తగ్గించడానికి చల్లటి నీరు లేదా షేడెడ్ కంకరలను ఉపయోగించండి.

3. ఆలస్యమైన సెట్టింగ్ లేదా తగ్గిన బలం

మితిమీరిన పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్ల వాడకం లేదా సరికాని సూత్రీకరణ కాంక్రీట్ సెట్టింగ్ను ఆలస్యం చేస్తుంది లేదా సంపీడన బలాన్ని రాజీ చేస్తుంది.

కారణాలు:

- మోతాదుకు మించి తీసుకోవడం పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు: అధిక మోతాదులు ఆర్ద్రీకరణను తగ్గించవచ్చు, ఇది క్యూరింగ్ సమయాలను పొడిగించవచ్చు.

- అననుకూలమైన సమ్మేళనాలు: కలపడం పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు కొన్ని ఎయిర్-ఎంట్రైనింగ్ ఏజెంట్లు లేదా యాక్సిలరేటర్లతో సెట్టింగ్ ప్రవర్తనకు అంతరాయం కలిగిస్తుంది.

పరిష్కారాలు:

- మోతాదును ఆప్టిమైజ్ చేయండి: ఆదర్శవంతమైన పాలికార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్ల ఏకాగ్రతను నిర్ణయించడానికి తయారీదారు సిఫార్సులను అనుసరించండి మరియు ట్రయల్ మిశ్రమాలను నిర్వహించండి.

- సంతులనం మిశ్రమాలు: మధ్య అనుకూలతను నిర్ధారించుకోండి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు మరియు ఇతర సంకలనాలు. కలయికలను ముందుగానే పరీక్షించండి.

- క్యూరింగ్ పరిస్థితులను సర్దుబాటు చేయండి: సరైన ఆర్ద్రీకరణను ప్రోత్సహించడానికి తగిన తేమ మరియు ఉష్ణోగ్రత నియంత్రణను అందించండి.

4. ఎయిర్ ఎంట్రయిన్మెంట్ సవాళ్లు

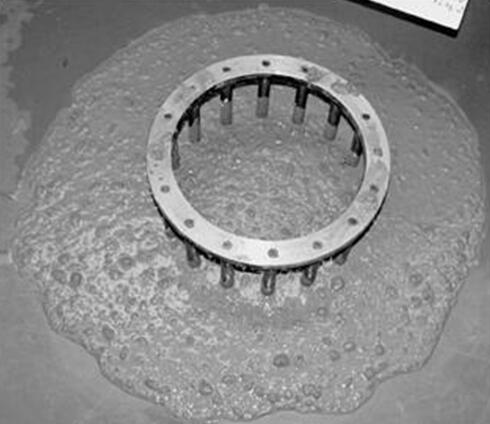

పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు కొన్నిసార్లు అధిక గాలి బుడగలను స్థిరీకరించగలవు, కాంక్రీటు సాంద్రత మరియు మన్నికను తగ్గిస్తాయి.

కారణాలు:

- అధిక పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్స్ మోతాదు: మితిమీరిన వినియోగం అస్థిర గాలి శూన్యాలను సృష్టించగలదు.

- కంకరలలో మలినాలు: మట్టి లేదా సిల్ట్ కణాలు శోషించవచ్చు పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు, గాలి-ప్రవేశ ప్రవర్తనను మార్చడం.

పరిష్కారాలు:

- defoamers ఉపయోగించండి: అధిక గాలిని నియంత్రించడానికి సిలికాన్ ఆధారిత డీఫోమర్లను జోడించండి.

- మొత్తం గ్రేడింగ్ని సర్దుబాటు చేయండి: పాలికార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్ల శోషణను తగ్గించడానికి కంకరలు పరిశుభ్రత ప్రమాణాలకు అనుగుణంగా ఉన్నాయని నిర్ధారించుకోండి.

- గాలి కంటెంట్ను పర్యవేక్షించండి: సరైన గాలి శూన్యాలను నిర్వహించడానికి ASTM C231 లేదా పీడన పద్ధతులను ఉపయోగించండి (చాలా కాంక్రీట్లకు 3–6%).

5. విభజన మరియు రక్తస్రావం

సరికాని పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు ఉపయోగం విభజన (కణ విభజన) లేదా రక్తస్రావం (ఉపరితలానికి నీటి వలస) దారితీస్తుంది.

కారణాలు:

- తగినంత మోతాదు లేదు: తక్కువ పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్స్ స్థాయిలు మిశ్రమాన్ని స్థిరీకరించడంలో విఫలం కావచ్చు, దీని వలన కణాలు స్థిరపడతాయి.

- అధిక నీటి తగ్గింపు: నీటిని ఎక్కువగా తగ్గించడం స్నిగ్ధతను పెంచుతుంది మరియు విభజనను ప్రోత్సహిస్తుంది.

పరిష్కారాలు:

- నీరు-నుండి-సిమెంట్ నిష్పత్తిని ఆప్టిమైజ్ చేయండి (w/c): సమన్వయ మిశ్రమాలను నిర్ధారించడానికి సమతుల్య w/c నిష్పత్తిని (సాధారణంగా 0.3–0.5) నిర్వహించండి.

- స్నిగ్ధత-సవరించే ఏజెంట్లను (VMAలు) జోడించండి: స్థిరత్వాన్ని పెంచడానికి సెల్యులోజ్ ఈథర్లు లేదా సింథటిక్ పాలిమర్లను చేర్చండి.

- మిక్సింగ్ సమయాన్ని సర్దుబాటు చేయండి: పంపిణీ చేయడానికి క్షుణ్ణంగా కలపడం నిర్ధారించుకోండి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు సమానంగా.

6. వ్యయ సామర్థ్యం మరియు స్థిరత్వం

పాలికార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు ప్రయోజనాలను అందిస్తున్నప్పటికీ, అధిక ఖర్చులు లేదా మితిమీరిన వినియోగం బడ్జెట్లను దెబ్బతీస్తుంది. అదనంగా, సరైన పారవేయడం పర్యావరణానికి హాని కలిగించవచ్చు.

పరిష్కారాలు:

- హైబ్రిడ్ వ్యవస్థలను ఉపయోగించండి: కలపండి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు ఖర్చులను తగ్గించడానికి సాంప్రదాయ నాఫ్తలీన్ ఆధారిత సూపర్ప్లాస్టిసైజర్లతో.

- వాష్ వాటర్ రీసైకిల్ చేయండి: వ్యర్థాలను తగ్గించడానికి కాంక్రీట్ మిక్సింగ్ పరికరాల నుండి నీటిని శుద్ధి చేయండి మరియు తిరిగి వాడండి.

- ఆకుపచ్చని స్వీకరించండి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు: బయో బేస్డ్ లేదా తక్కువ-కార్బన్ ఎంచుకోండి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు సుస్థిరత లక్ష్యాలకు అనుగుణంగా సూత్రీకరణలు.

7. కేస్ స్టడీస్ మరియు బెస్ట్ ప్రాక్టీసెస్

కేస్ స్టడీ 1: దుబాయ్లో ఎత్తైన నిర్మాణం

పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లను ఉపయోగించే ఒక ప్రాజెక్ట్ అధిక ఉష్ణోగ్రతలలో తీవ్ర తిరోగమన నష్టాన్ని చవిచూసింది. పరిష్కారాలు ఉన్నాయి:

- అధిక ఉష్ణ స్థిరత్వంతో పాలికార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లకు మారడం.

- పని సామర్థ్యాన్ని విస్తరించడానికి చిన్న మొత్తంలో రిటార్డర్ను జోడించడం.

- నీడ మరియు చల్లటి నీటితో శీతలీకరణ కంకర.

ఉత్తమ పద్ధతులు:

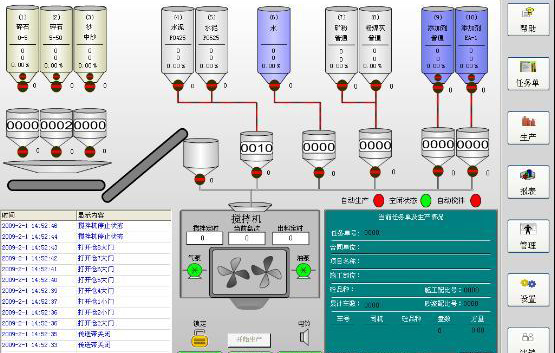

- ప్రీ-టెస్ట్ మిక్స్లు: పూర్తి స్థాయి ఉత్పత్తికి ముందు ఎల్లప్పుడూ ట్రయల్ బ్యాచ్లను నిర్వహించండి.

- పర్యావరణ పరిస్థితులను పర్యవేక్షించండి: సర్దుబాటు పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు ఉష్ణోగ్రత, తేమ మరియు సూర్యకాంతి బహిర్గతం ఆధారంగా మోతాదులు.

- రైలు సిబ్బంది: కార్మికులు అర్థం చేసుకున్నారని నిర్ధారించుకోండి పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు హ్యాండ్లింగ్, మిక్సింగ్ సీక్వెన్సులు మరియు ట్రబుల్షూటింగ్ ప్రోటోకాల్లు.

తీర్మానం

పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు ఆధునిక కాంక్రీటుకు ఎంతో అవసరం, కానీ వాటి ప్రభావవంతమైన ఉపయోగం అనుకూలత, మోతాదు మరియు పర్యావరణ కారకాలపై జాగ్రత్తగా శ్రద్ధ అవసరం. స్లంప్ లాస్, సెట్టింగ్ జాప్యాలు మరియు ఎయిర్ ఎంట్రిన్మెంట్ వంటి సాధారణ సమస్యలను పరిష్కరించడం ద్వారా, నిర్మాణ బృందాలు మన్నికైన, తక్కువ ఖర్చుతో కూడిన ఫలితాలను సాధించగలవు. క్రమబద్ధమైన పరీక్ష, సరఫరాదారులతో సహకారం మరియు ఉత్తమ పద్ధతులకు కట్టుబడి ఉండటం గరిష్టీకరించడానికి కీలకం పాలీకార్బాక్సిలేట్ సూపర్ప్లాస్టిసైజర్లు పనితీరు. సంక్లిష్ట సవాళ్ల కోసం, అనుకూలమైన పరిష్కారాలను అభివృద్ధి చేయడానికి మిశ్రమ నిపుణులు లేదా మెటీరియల్ ఇంజనీర్లను సంప్రదించండి.