Estat de desenvolupament de Reductor d'aigua de formigó

El desenvolupament dels additius reductors d'aigua ha passat per tres etapes: l'etapa d'additius reductor d'aigua general de primera generació representada per calci de fusta, la segona generació de reductor d'aigua d'alta eficiència representada principalment per sèries de naftalè (principalment sèries de naftalè sulfonat, sèries de melamina sulfonada, sèries alifàtiques, sèries de sulfamats, etc.) Superplastificant de policarboxilat. La quota de mercat de Superplastificant de policarboxilat augmenta any rere any.

Superplastificant de policarboxilat Introducció

Policarboxilat superplàstics s'utilitzen àmpliament en la producció moderna de formigó a causa de la seva capacitat per millorar la treballabilitat, reduir el contingut d'aigua i millorar la resistència. No obstant això, un ús inadequat o problemes de compatibilitat poden comportar reptes com ara una pèrdua excessiva d'enfonsament, una fixació retardada o una durabilitat reduïda. Aquest article explora els problemes comuns que es troben amb els superplastificants de policarboxilat, les seves causes subjacents i solucions actuables per optimitzar el rendiment del formigó. Seguint aquestes directrius, els professionals de la construcció poden garantir mescles de formigó consistents i d'alta qualitat alhora que minimitzen els costos i els retards.

1. Problemes de compatibilitat entre els superplastificants de policarboxilat i el ciment

Un dels problemes més freqüents amb Policarboxilat superplàstics És poca compatibilitat amb els materials cimentosos. Això pot manifestar-se com una pèrdua ràpida de caiguda, una dispersió insuficient o fins i tot una configuració de flaix.

Causes:

- Composició del ciment: Un alt contingut d'aluminat tricàlcic (C₃A) o nivells de sulfat en el ciment poden reaccionar de manera imprevisible amb Policarboxilat superplàstics.

- Dosificació de la mescla: Sobredosi o infradosi Policarboxilat superplàstics pot alterar la relació aigua-ciment i l'eficiència de dispersió.

- Qualitat de l'aigua: Les impureses de l'aigua de mescla (per exemple, un alt contingut de clorur o sulfat) poden interferir amb el rendiment dels superplastificants de policarboxilat.

Solucions:

- Realitzar proves de compatibilitat: Utilitzeu proves de retenció de caiguda per avaluar Policarboxilat superplàstics interaccions del ciment. Ajusteu les dosis o canvieu a un compatible Policarboxilat superplàstics formulació si sorgeixen problemes.

- Optimitzar la seqüència de mescla: Afegeix Policarboxilat superplàstics després de l'aigua i els àrids inicials per evitar l'adsorció prematura sobre les partícules de ciment.

- Utilitzeu materials complementaris de ciment (SCM): Incorporar cendres volants, escòries o fum de sílice per modificar la reactivitat del ciment i millorar-ne Policarboxilat superplàstics eficiència.

2. Pèrdua de caiguda excessiva

La pèrdua ràpida d'assentament redueix la treballabilitat, dificultant la col·locació del formigó. Això sovint està relacionat amb inadequat Policarboxilat superplàstics retenció o interaccions químiques.

Causes:

- Alta finesa del ciment: Absorbeixen partícules de ciment més fines Policarboxilat superplàstics més ràpid, accelerant la pèrdua de caiguda.

- Alta temperatura ambient: Les temperatures elevades augmenten les taxes d'hidratació, reduint l'eficàcia dels superplastificants de policarboxilat.

- Inadequat Policarboxilat superplàstics dosificació: És possible que les dosis baixes no proporcionin un obstacle estèric suficient per mantenir la fluïdesa.

Solucions:

- Ajustar la dosi de superplastificants de policarboxilat: Augmenteu lleugerament la dosi o canvieu a un reductor d'aigua d'alta gamma amb millors propietats de retenció.

- Utilitzeu agents retardants: Combina Policarboxilat superplàstics amb retardadors (per exemple, gluconats) per frenar la hidratació i ampliar la treballabilitat.

- Ingredients de formigó fresc: Utilitzeu aigua refrigerada o àrids ombrejats per mitigar els efectes de la temperatura.

3. Configuració retardada o força reduïda

L'ús excessiu de superplastificants de policarboxilat o una formulació inadequada pot retardar la presa del formigó o comprometre la resistència a la compressió.

Causes:

- Sobredosi Policarboxilat superplàstics: Les dosis elevades poden retardar la hidratació, donant lloc a temps de curació prolongats.

- Barreges incompatibles: Combinant Policarboxilat superplàstics amb determinats agents d'entrada d'aire o acceleradors poden alterar el comportament de configuració.

Solucions:

- Optimitzar la dosi: Seguiu les recomanacions del fabricant i feu barreges d'assaig per determinar la concentració ideal de superplastificants de policarboxilat.

- Equilibri els additius: Assegureu-vos la compatibilitat entre Policarboxilat superplàstics i altres additius. Proveu les combinacions amb antelació.

- Ajustar les condicions de curat: Proporcioneu un control adequat de la humitat i la temperatura per afavorir una hidratació adequada.

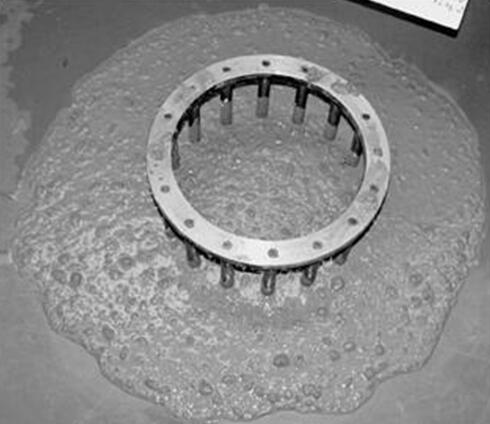

4. Reptes d'Entrament d'Aire

Els superplastificants de policarboxilat de vegades poden estabilitzar bombolles d'aire excessives, reduint la densitat i la durabilitat del formigó.

Causes:

- Alta dosificació de superplastificants de policarboxilats: L'ús excessiu pot crear buits d'aire inestables.

- Impureses en àrids: Les partícules d'argila o llim poden adsorbir-se Policarboxilat superplàstics, alterant el comportament d'incorporació d'aire.

Solucions:

- Utilitzeu antiespumantes: Afegiu antiespumantes a base de silici per controlar l'excés d'aire.

- Ajustar la qualificació agregada: Assegureu-vos que els àrids compleixin els estàndards de neteja per minimitzar l'adsorció de superplastificants policarboxilats.

- Controlar el contingut d'aire: Utilitzeu ASTM C231 o mètodes de pressió per mantenir buits d'aire òptims (3-6% per a la majoria de formigons).

5. Segregació i sagnat

Inadequat Policarboxilat superplàstics l'ús pot provocar segregació (separació de partícules) o sagnat (migració de l'aigua a la superfície).

Causes:

- Dosi insuficient: Els nivells baixos de superplastificants de policarboxilat poden no estabilitzar la barreja, fent que les partícules s'assentin.

- Reducció excessiva d'aigua: La reducció excessiva de l'aigua pot augmentar la viscositat i promoure la segregació.

Solucions:

- Optimitzar la relació aigua-ciment (w/c): Mantingueu una relació w/c equilibrada (normalment 0,3-0,5) per garantir barreges cohesionades.

- Afegiu agents modificadors de la viscositat (VMA): Incorporeu èters de cel·lulosa o polímers sintètics per millorar l'estabilitat.

- Ajustar el temps de barreja: Assegureu-vos d'una barreja exhaustiva per distribuir Policarboxilat superplàstics uniformement.

6. Eficàcia de costos i sostenibilitat

Tot i que els superplastificants de policarboxilat ofereixen avantatges, els costos elevats o l'ús excessiu poden sobrecarregar els pressupostos. A més, una eliminació inadequada pot danyar el medi ambient.

Solucions:

- Utilitzeu sistemes híbrids: Combina Policarboxilat superplàstics amb superplastificants tradicionals a base de naftalè per reduir costos.

- Reciclar l'aigua de rentat: Tractar i reutilitzar l'aigua dels equips de mescla de formigó per minimitzar els residus.

- Adopta el verd Policarboxilat superplàstics: Trieu biobasades o baixes en carboni Policarboxilat superplàstics formulacions per alinear-se amb els objectius de sostenibilitat.

7. Casos pràctics i bones pràctiques

Cas pràctic 1: Construcció de gran alçada a Dubai

Un projecte que utilitzava superplastificants de policarboxilat va experimentar una pèrdua severa de caiguda a altes temperatures. Les solucions incloses:

- Canvi a un superplastificant de policarboxilat amb una major estabilitat tèrmica.

- Afegeix una petita quantitat de retardador per ampliar la treballabilitat.

- Refrigeració dels àrids amb ombra i aigua refrigerada.

Bones pràctiques:

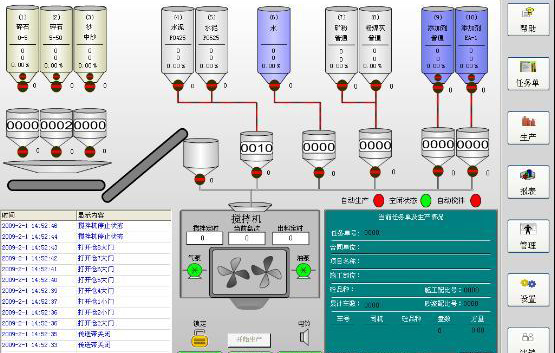

- Mescles de prova prèvia: realitzeu sempre lots de prova abans de la producció a gran escala.

- Vigilar les condicions ambientals: Ajustar Policarboxilat superplàstics dosificacions basades en la temperatura, la humitat i l'exposició a la llum solar.

- Formar el personal: Assegureu-vos que els treballadors entenguin Policarboxilat superplàstics manipulació, mescla de seqüències i protocols de resolució de problemes.

Conclusió

Policarboxilat superplàstics són indispensables per al formigó modern, però el seu ús efectiu requereix una atenció especial a la compatibilitat, la dosi i els factors ambientals. En abordar problemes comuns com la pèrdua de caiguda, els retards de configuració i l'entrada d'aire, els equips de construcció poden aconseguir resultats duradors i rendibles. Les proves periòdiques, la col·laboració amb proveïdors i l'adhesió a les millors pràctiques són clau per maximitzar-les Policarboxilat superplàstics rendiment. Per a reptes complexos, consulteu experts en mescles o enginyers de materials per desenvolupar solucions a mida.