- Введение в Поликарбоксилатный суперпластификатор и цели углеродной нейтральности

Мировая строительная отрасль сталкивается с растущим давлением необходимости сокращения выбросов углекислого газа, поскольку только производство бетона обеспечивает примерно 7% мировых выбросов CO₂ (Глобальная ассоциация цемента и бетона, 2023). Поликарбоксилатный суперпластификатор, ключевая добавка в современном бетоне, стал важнейшим инструментом в достижении углеродной нейтральности. В этой статье анализируется поликарбоксилатные суперпластификаторы роль путем количественного определения сокращения выбросов углерода на этапах производства и применения, подкрепленного отраслевыми отчетами и оценками жизненного цикла (LCA). - Сокращение выбросов углерода в Поликарбоксилат суперпластификатор Этап производства

2.1 Энергоэффективность по сравнению с традиционными суперпластификаторами

Поликарбоксилат суперпластификатор Производство демонстрирует значительную экономию энергии по сравнению с более старыми суперпластификаторами на основе сульфонатов. В отчете Международного энергетического агентства (МЭА, 2022 г.) говорится, что производство поликарбоксилатных суперпластификаторов требует на 30-40% меньше тепловой энергии на тонну благодаря передовым процессам полимеризации. Например, традиционное производство нафталинсульфоната формальдегида (НСФ) выделяет 1,2–1,5 тонны CO₂ на тонну продукта, тогда как производство поликарбоксилатного суперпластификатора выделяет всего 0,7–0,9 тонны CO₂/тонну (Агентство по охране окружающей среды США, 2021). Это сокращение производственных выбросов на 33-40% подчеркивает поликарбоксилатные суперпластификаторы первоначальное экологическое преимущество.

2.2. Поиск низкоуглеродистого сырья.

В современных рецептурах поликарбоксилатных суперпластификаторов все чаще используется возобновляемое сырье. Исследование McKinsey & Компания (2023 г.) отмечает, что 25% мирового Поликарбоксилат суперпластификатор производители теперь используют полиолы биологического происхождения, уменьшая зависимость от сырья, полученного из нефти. По данным Европейского совета химической промышленности (CEFIC, 2022), каждая тонна поликарбоксилатного суперпластификатора биологического происхождения снижает выбросы углекислого газа на 0,3 тонны CO₂ по сравнению с вариантами на основе ископаемого топлива.

- Экономия углерода во время Поликарбоксилат суперпластификатор Применение в бетоне

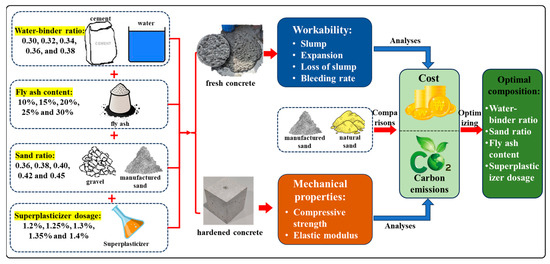

3.1 Снижение расхода цемента за счет повышения удобоукладываемости

Основное экологическое преимущество поликарбоксилатного суперпластификатора заключается в его способности снижать содержание цемента в бетоне. Американский институт бетона (ACI, 2022) сообщает, что Поликарбоксилат суперпластификатор позволяет снизить расход цемента на кубометр бетона на 10-15% при сохранении норм прочности. Поскольку при производстве цемента выбрасывается примерно 0,9 тонн CO₂/тонну (Всемирный деловой совет по устойчивому развитию, 2021), сокращение типичной цементной смеси на 350 кг/м³ на 10 % позволяет сэкономить 31,5 кг CO₂/м³. Для крупномасштабного проекта с использованием 100 000 м³ бетона это означает сокращение выбросов CO₂ на 3150 тонн.

3.2 Повышение долговечности и продление жизненного цикла

Бетон, обогащенный поликарбоксилатным суперпластификатором, демонстрирует превосходную устойчивость к коррозии и атмосферным воздействиям, продлевая срок службы конструкций на 10-15 лет (Международная федерация структурного бетона, 2023). Такая долговечность снижает необходимость преждевременного ремонта или замены, которые приводят к образованию значительного количества углерода. Тематическое исследование Skanska (2022 г.) Поликарбоксилат суперпластификаторОбработанный мост показал сокращение выбросов углекислого газа на 20% в течение жизненного цикла по сравнению с традиционным бетоном, что эквивалентно экономии 500 тонн CO₂ за 50 лет. - Оценка жизненного цикла (LCA) бетона, обогащенного поликарбоксилатным суперпластификатором

4.1 Сравнение выбросов от колыбели до могилы

Комплексная оценка жизненного цикла Chatham House (2023 г.) по сравнению на основе поликарбоксилатного суперпластификатора и обычный бетон на всех этапах жизненного цикла. Исследование показало, что использование поликарбоксилатного суперпластификатора приводит к сокращению общих выбросов углерода на 18-22%, при этом экономия на этапе производства составляет 30% от общего объема, а экономия на этапе применения составляет 70%. Для стандартного жилого дома это соответствует примерно 120 тоннам CO₂, сэкономленным за 60 лет.

4.2. Переработка и преимущества по окончании срока службы

Химическая структура поликарбоксилатного суперпластификатора не влияет на процессы переработки бетона. Глобальный совет по переработке (2022 г.) заявляет, что бетон, обработанный поликарбоксилатным суперпластификатором, имеет степень переработки на 15% выше, чем бетон, обработанный поликарбоксилатным суперпластификатором. смеси неполикарбоксилатных суперпластификаторов, сокращение отходов на свалках и связанных с ними выбросов метана. Каждая тонна переработанного бетона экономит 0,1 тонны CO₂ по сравнению с утилизацией, что еще больше повышает углеродную нейтральность поликарбоксилатного суперпластификатора. - Принятие в отрасли и масштабируемое воздействие

5.1 Проникновение на рынок и сокращение выбросов

По оценкам отчета Global Market Insights (2023 г.), Поликарбоксилат суперпластификатор в настоящее время на его долю приходится 65% мировых продаж суперпластификаторов по сравнению с 40% в 2018 году. Поликарбоксилат суперпластификатор уровень внедрения достигнет 80% к 2030 году, отрасль сможет избежать 1,2 миллиарда тонн выбросов CO₂ ежегодно, что эквивалентно удалению с дорог 260 миллионов автомобилей (Международное энергетическое агентство, 2023).

5.2 Политические стимулы, способствующие переходу

Правительства во всем мире стимулируют использование низкоуглеродных строительных материалов. «Зеленый курс» ЕС требует сокращения строительных выбросов на 50% к 2030 году, а Закон США о снижении инфляции предлагает налоговые льготы для Поликарбоксилат суперпластификатор использовать. Эта политика ускоряет внедрение поликарбоксилатных суперпластификаторов: McGraw Hill Construction (2022) прогнозирует ежегодный рост производства на 7%. Поликарбоксилат суперпластификатор спрос до 2030 года. - Вызовы и будущие инновации

6.1 Экологичность сырья

Хотя поликарбоксилатный суперпластификатор уже обеспечивает значительную экономию, зависимость от нефтехимии для получения полиэфирных мономеров остается проблемой. В дорожной карте BASF на 2023 год намечены планы по переводу 50% производства поликарбоксилатных суперпластификаторов к 2030 году на мономеры биологического происхождения, что может дополнительно сократить производственные выбросы на 25%.

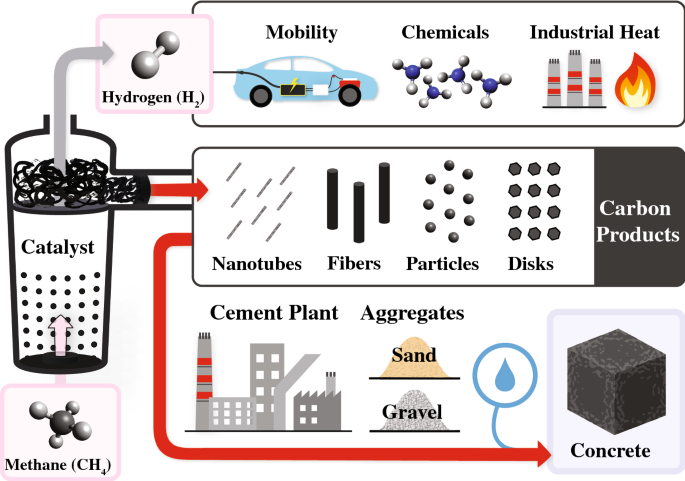

6.2 Интеграция улавливания углерода

Инновационные подходы, такие как интеграция Поликарбоксилат суперпластификатор с углеродистым бетоном. Пилотный проект CarbonCure Technologies (2022 г.) показал, что сочетание поликарбоксилатного суперпластификатора с отверждением CO₂ снижает выбросы еще на 10%, создавая циркулярную углеродную экономику в строительстве. - Заключение: Поликарбоксилат суперпластификатор как катализатор углеродного перехода в строительстве

Поликарбоксилатный суперпластификатор представляет собой реальное решение проблемы углеродной нейтральности строительной отрасли. Обеспечивая существенное сокращение выбросов как на этапе производства, так и на этапе применения – при поддержке масштабируемых технологий и политических рамок –Поликарбоксилат суперпластификатор меняет экологический профиль бетона. По мере роста внедрения в отрасли и появления таких инноваций, как составы на биологической основе и улавливание углерода, поликарбоксилатные суперпластификаторы роль в декарбонизации глобальной инфраструктуры станет еще более важной. Данные ясно показывают, что Поликарбоксилат суперпластификатор является не просто добавкой, а стратегическим активом в борьбе с изменением климата.

Наша профессиональная техническая команда доступна 24/7 для решения любых проблем, с которыми вы можете столкнуться при использовании наших продуктов. Мы с нетерпением ждем вашего сотрудничества!